Nachdem die Technik gut funktionierte, machte ich mich in den Weg in meine Werkstatt, um einen ersten Gehäuse-Prototyp zu bauen. Da ich keine steuerbare CNC-Fräse habe, wollte ich zunächst versuchen, die Kontur der Seitenteile mit meiner Stichsäge aus ein paar Spanplatten heraus zu schneiden.

Vorlage

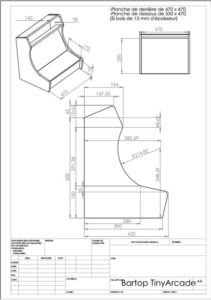

Als Vorlage bot sich der Plan von TinyArcade an. Ich druckte mir das PDF aus und schaute nach, was ich an passenden Platten zuhause hatte. Von einem nicht verwendbaren Kleiderschrank (IKEA PAX) waren noch einige Reste von den Seitenwänden übrig: 18mm MDF-Platten (Spanplatten) mit weißer Kunststoffbeschichtung. Ich habe mir ein Endstück geschnappt und die TinyArcade-Kontur darauf übertragen.

Als Vorlage bot sich der Plan von TinyArcade an. Ich druckte mir das PDF aus und schaute nach, was ich an passenden Platten zuhause hatte. Von einem nicht verwendbaren Kleiderschrank (IKEA PAX) waren noch einige Reste von den Seitenwänden übrig: 18mm MDF-Platten (Spanplatten) mit weißer Kunststoffbeschichtung. Ich habe mir ein Endstück geschnappt und die TinyArcade-Kontur darauf übertragen.

Ich wollte nur einen Controller für 1 Spieler integrieren und auch nur einen 4:3 17″ Screen verbauen. Also machte eine Breite von 47cm (plus 2x Seitenteilstärke), die im Tinyarcade-Plan angegeben war, wenig Sinn. Ich dachte mir, grob die Breite von klassischen Hifi-Bausteinen von 43cm zu verwenden, und so wollte ich die Verbindungsbretter 40cm breit machen.

Seitenteile

Um nicht alles doppelt bearbeiten zu müssen, habe ich mir ein 2. Endstück der Schrankwand an das erste mit dem Skizze genagelt und dann die Kontur mit meiner Stichsäge ausgesägt. Danach habe ich die Kante mit dem Bandschleifer noch etwas korrigiert. Ich überlegte mir, wo ich die Verbindungsbretter anbringen würde und legte die Positionen mit Papierstreifen aus.

Teile verbinden & spachteln

Die restlichen “Stege”, die die beiden Seitenteile verbinden würden, waren alle gleich lang (40cm) und hatten eine spezifische Breite. Also habe ich mit einem Helfer m. H. einer Handkreissäge einen 40cm breiten Abschnitt der Spanplatte abgesägt und dann die einzelnen Teilstücke abgesägt.

Die restlichen “Stege”, die die beiden Seitenteile verbinden würden, waren alle gleich lang (40cm) und hatten eine spezifische Breite. Also habe ich mit einem Helfer m. H. einer Handkreissäge einen 40cm breiten Abschnitt der Spanplatte abgesägt und dann die einzelnen Teilstücke abgesägt.

Um die Stege an den Seitenteilen zu befestigen brauchte ich etwas stabileres als kleine Metallwinkel oder Abschnitte der MDF-Platten. Also halbierte ich mir einige 25x50mm Holzleisten, um so robuste 25x25mm Leisten zu erhalten.Um die nicht aufzusprengen bohrte ich die Löcher vor und schraubte die Listen mit Spanplattenschrauben und Beilagscheiben an die Platten. Das zusammengeschraube Gehäuse machte bereits einen sehr stabilen Eindruck, aber: da ich die einzelnen Teile noch bearbeiten wollte, musste ich alles wieder auseinander nehmen.

Die vordere Kante des Controller-Boards wollte ich stark abrunden, um so eine angenehme Handballenauflage zu bekommen. Also habe ich die Ecke mit dem Bandschleifer abgeschliffen und später mit GFK gespachtelt. Ebenso habe ich Beschädigungen/Löcher in den Spanplattenteilen zugespachtelt um einen ebenen Untergrund für die spätere Lackierung und/oder Folierung zu erhalten.

IN einem kleinen Mischbecher habe ich eine Spachtel voll Masse mit etwas Härter vermischt und auf mein Objekt aufgetragen. nach einigen Stunden Trocknungs-/Aushärtezeit habe ich die Flächen mit einem Hand-Schleifgitter, bzw. den Schwingschleifer mit einem 120er Schleifgitter glatt geschliffen.

Die Kante der Seitenteile war so natürlich auch nicht sehr ansehnlich und sollte mit einer Stegkante (T-Molding) abgeschlossen werden. Ich habe mit einem Maßband 1x komplett den Umfang eines Seitenteils abgemessen und kam auf 2x knapp 1,80m.  Also habe ich 4 Meter schwarzes Kunststoff-T-Molding in 18mm Breite bei arcadeclassic.de bestellt. Die Montage selbst sollte erst viel später stattfinden (nach der Folierung), jedoch musste die notwendige Nut schon jetzt ins die Kante gefräst werden. Der Steg war 4mm breit, also musste die Nut etwas schmaler angelegt werden (3mm).

Also habe ich 4 Meter schwarzes Kunststoff-T-Molding in 18mm Breite bei arcadeclassic.de bestellt. Die Montage selbst sollte erst viel später stattfinden (nach der Folierung), jedoch musste die notwendige Nut schon jetzt ins die Kante gefräst werden. Der Steg war 4mm breit, also musste die Nut etwas schmaler angelegt werden (3mm).

Lackieren der Innenseiten

Nun war es fast geschafft: fast alle Arbeiten an den “Holz”-Teilen war erledigt. Also war es an der Zeit, die Oberflächen an der Innenseite mit schwarzer Farbe zu versehen. Nach gründlicher Reinigung und ausblasen der letzten Staubreste mit dem Kompressor habe ich  die Innenseiten der Seitenteile und das Oberteil auf eine Papp-Unterlage gelegt und mit 2 Schichten Kunststoff-Primer grundiert. Dann folgten 2 Schichten mit mattem schwarzen Acryl-Lack aus der Dose, sowie 2 Schichten Klarlack, um die Farbe zu versiegeln. Jeweils mit einer guten Stunde Trocknungspause dazwischen. Nachdem der Klarlack getrocknet war, kam die Ernüchterung: der Lack war rissig geworden (sah aus wie Kroko-Leder). also alles wieder schleifen und nochmal von vorne. Diesmal lies ich den Klarlack weg.

die Innenseiten der Seitenteile und das Oberteil auf eine Papp-Unterlage gelegt und mit 2 Schichten Kunststoff-Primer grundiert. Dann folgten 2 Schichten mit mattem schwarzen Acryl-Lack aus der Dose, sowie 2 Schichten Klarlack, um die Farbe zu versiegeln. Jeweils mit einer guten Stunde Trocknungspause dazwischen. Nachdem der Klarlack getrocknet war, kam die Ernüchterung: der Lack war rissig geworden (sah aus wie Kroko-Leder). also alles wieder schleifen und nochmal von vorne. Diesmal lies ich den Klarlack weg.

Parallel zur Arbeit in der Werkstatt habe ich bereits die Grafiken und Layouts für die Aufkleberfolien gestaltet – damit geht es jetzt hier weiter.